提供可能な技術・ツール2

私が企業時代に勉強した解析技術や評価技術を独立後に独自にまとめています。

その内容をクライアント殿の製造スタッフの方に使っていただくことを目的と表計算ツールとしてまとめています。技術アドバイザー契約をされたクライアント殿には無償で提供しています。

今後、私の提供できる技術や設計資料・ツール(EXCELベース)に関して紹介をします。

今回は、2000℃を超えて加熱できるカーボンヒータ加熱炉の設計技術に関して紹介します。

設計する上で考慮する設計要素は3つあると考えています。

(1)高温加熱炉の熱設計

【設計の流れ】

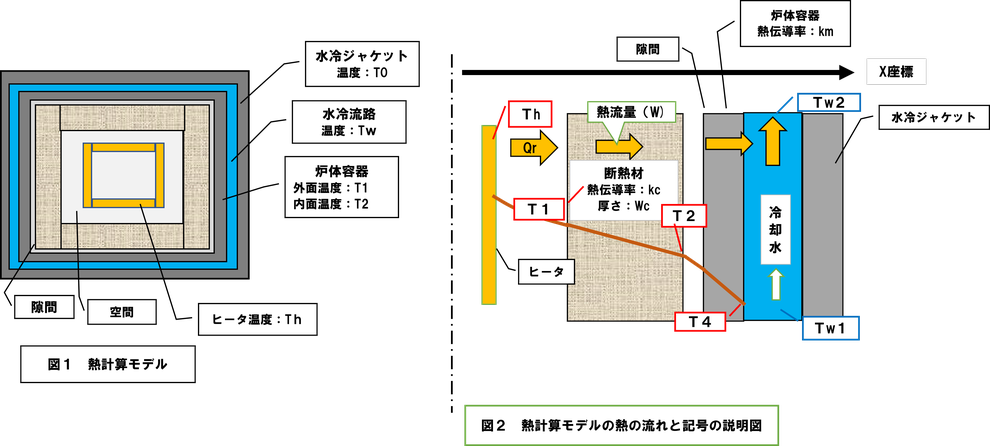

第1ステップ:放熱計算により最大電力を計算する。

加熱炉が目的の温度になった状態(定常状態)の放熱量を簡易的に計算。

断熱材の厚さ、冷却水量の計算。

第2ステップ:トランスの選定(トランスの二次側の電圧、電流を決める)

カーボンヒータは、低電圧・大電流となる。電圧には使用環境で上限がある。

第3ステップ:カーボンヒータの設計(ヒータの好適な厚さを決める)

使用温度での抵抗値を計算する。

【設計ツールの提供】

①加熱炉が密閉の場合の簡易計算資料:矩形、円筒形の場合対応。(例:焼結炉や焼成炉)

②開口部がある場合の輻射放熱計算資料:2000℃近くでは輻射放熱は無視できなくなります。(例:光ファイバの線引炉など)

【設計ノウハウの提供】

①カーボンヒータの締結部に関すること。

②冷却水に関すること。

③2次側電圧に制限に関すること。

(2)炉体設計

【設計の流れ】

第1ステップ:加圧容器としての板厚計算

第2ステップ:溶接設計:溶接強度・溶接方法(水漏れが起きない設計)

第3ステップ:冷却やケット部の水路設計

第4ステップ:電極部の設計(カーボンヒータとの接続方法、電気的絶縁方法)

【設計ツールの提供】

①板厚計算の設計資料

②溶接強度の設計資料

【設計ノウハウの提供】

①溶接の施工方法に関すること。

②冷却水の流路設計に関すること。

③カーボンヒータの接続に関すること。

④給電部の設計に関すること。(ヒータの心出し、電気絶縁)

⑤炉体の試験方法にかんすること。

(3)製品性能に係る設計

(1)、(2)は高温で加熱するための装置として必要な機能の設計です。

加熱炉は製品を作るため物の装置ですので、製品の特性に影響を及ぼします。

そのために、温度分布、温度分布の時間的変化(温度履歴と呼びます)の設計と、炉内の流れ場の設計が重要となります。

私は、2200-2300℃となる光ファイバの線引炉、光ファイバスート(多孔質体)の脱水ガラス化炉や化合物半導体のエピタキシャル成膜装置の開発を行って、量産ラインに導入してきました。

製品の表面状態や欠陥に関しては共通の課題だと考えています。

また光ファイバの線引炉では、光ファイバの伝送ロスや偏波特性などの伝送特性や光ファイバの外径変動、曲がりや断線などの機械的特性に影響します。

脱水ガラス化炉では、伝送損失、気泡に影響します。エピタキシャル成膜装置では、膜厚やキャリア濃度の均一性に影響します。

このように製品特有のと癖に影響を与えるので、そのことをよく理解して加熱条件や流れ場の設計をする必要があります。

私は上記以外にも加熱炉を用いた製造プロセス・装置の開発を行ってきましたので、製品に適した装置設計や製造条件のアドバイスができると考えています。

お気軽に相談下さい。